information to be updated

Skik Holdbar elektrisk mobilitetsscooter Producenter

Mobility Scooter are a major technological innovation in modern transportation, offering a safe, comfortable, and efficient way to get around for those with limited mobility or anyone seeking convenience.

Built with advanced manufacturing processes and reliable electric drive systems, Mobility Scooter have become a familiar sight in daily life.

Structurally, an electric scooter typically consists of a durable frame, seat, control handle, tires, and core power and battery systems. The frame is crafted from high-strength, lightweight materials to ensure both stability and portability. The seat follows an ergonomic design, providing a comfortable experience even on longer rides.

These scooters offer a wealth of features beyond basic movement. Most of our models are equipped with lighting systems to ensure safety when traveling at night or in low-visibility conditions. Some high-end models also include adjustable seat heights and backrest angles to cater to the personalized needs of different users.

When it comes to target users, Mobility Scooter are especially loved by seniors, helping them easily handle daily errands, leisurely outings, and more. They also provide new independence for people with disabilities or those in rehabilitation, greatly improving quality of life and making travel simpler and more enjoyable.

-

Branchebaggrund og vigtigheden af anvendelse Den aldrende globale befolkning og stigende efterspørgsel efter tilgængelige mobilitetsløsninger i ...

LÆS MERE -

Branchebaggrund og applikations betydning Den sammenklappelig elektrisk kørestol er blevet en kritisk mobilitetsplatform på sundheds-, in...

LÆS MERE -

Den patientløfter i aluminiumslegering er en vigtig enhed i moderne sundhedsmiljøer, designet til at hjælpe med sikker overførsel af patient...

LÆS MERE -

Vedligeholdelse og rengøring handicap løbehjul er afgørende for at sikre deres optimal ydeevne, lang levetid og sikkerhed . Korrekt p...

LÆS MERE -

I takt med at bytrafiktætheden fortsætter med at stige, vinder kompakte mobilitetsløsninger større udbredelse til korte afstande. Efter markedsintr...

LÆS MERE

Hvordan sikrer man, at drivsystemet på en elektrisk scooter opfylder holdbarhedsstandarderne for FDA og CE-certificering?

Kernekrav i FDA- og CE-certificering for holdbarheden af drivsystemet

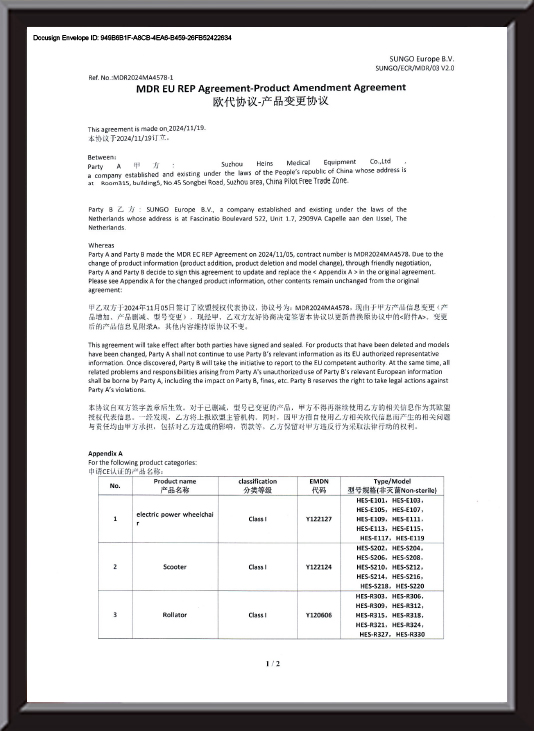

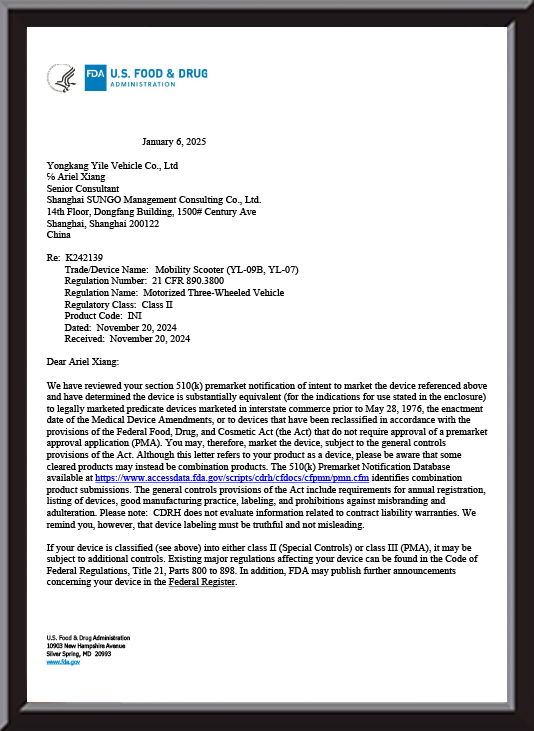

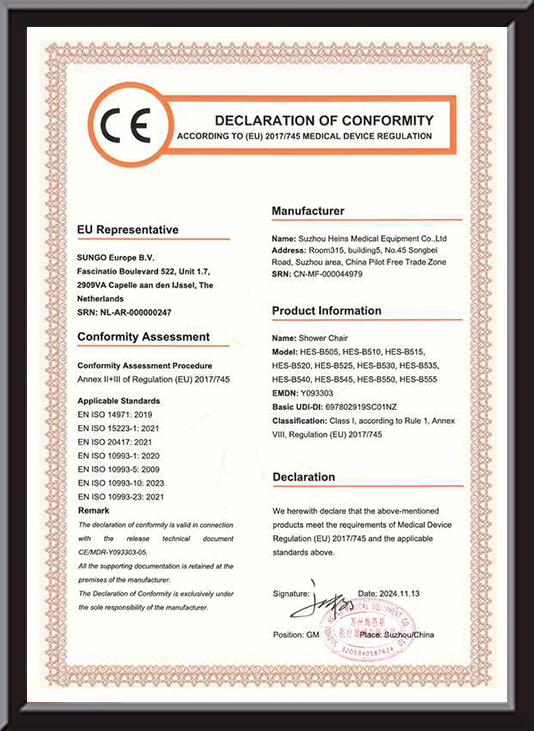

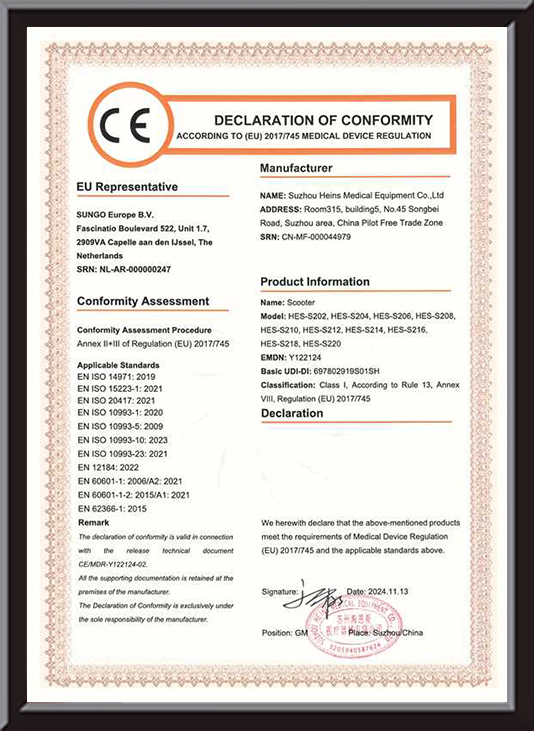

FDA (U.S. Food and Drug Administration) klassificerer holdbare el-scootere som medicinske hjælpemidler. Dens holdbarhedsstandarder fokuserer på sikkerhed, pålidelighed og tilpasningsevne til patientbrugsscenarier. Det kræver, at strømsystemet ikke har nogen funktionsfejl inden for den forventede levetid (normalt 5-10 år), med særlig opmærksomhed på motorens overophedningsbeskyttelse, design til forebyggelse af batterilækage og kontrolsystemstabilitet. CE-certificering (EU Conformity Certification) er baseret på maskindirektivet (2006/42/EC) og lavspændingsdirektivet (2014/35/EU), der lægger vægt på mekanisk styrke, elektrisk sikkerhed og miljøtilpasningsevne. For eksempel skal strømsystemet bestå IP54 vandtæt og støvtæt test, -20℃ til 50℃ temperaturcyklustest, og motorens kontinuerlige levetid under nominel belastning skal være ≥10.000 timer.

De fælles krav for de to omfatter:

Materialets holdbarhed: nøglekomponenter skal modstå ældning og korrosion og overholde RoHS-direktivet om miljøbeskyttelse;

Cykluslevetid: batteripakkens kapacitetsretention efter ≥1000 opladnings- og afladningscyklusser er ≥80 %;

Belastningsstabilitet: under den nominelle belastning (såsom 150 kg) er udsvingsområdet for udgangseffekt ≤±5%;

Fejltolerance: Systemet skal have overbelastningsbeskyttelse, kortslutningsafbrydelse og fejladvarselsfunktioner.

Teknisk vej og implementeringsstrategi for holdbarhedssikring af drivsystem

(I) Materiale- og designoptimering af kernekomponenter

Holdbarhedskonstruktion af motorsystem

Som kraftkerne afhænger motorens holdbarhed af viklingsmaterialet, varmeafledningsdesign og lejelevetid. For eksempel kan brugen af NdFeB permanente magneter til at forbedre magnetisk ståls afmagnetiseringsmodstand, kombineret med en fuldt lukket vandkølet varmeafledningsstruktur, styre motorens driftstemperatur under 80°C (FDA kræver, at motorhusets temperatur er ≤95°C). Suzhou Heins Medical Equipment Co., Ltd. inkorporerer patenteret teknologi i motordesign. Dens motorstyringssystem optimerer drejningsmomentudgangen gennem FOC-vektorstyringsalgoritme og reducerer strømpåvirkning under start/bremsning. Efter test kan det forlænge levetiden af motorlejer til mere end 20.000 timer, hvilket opfylder CE-certificeringens langsigtede driftskrav.

Styring af batterisystemets levetid

Batteripakken skal beskyttes af både det termiske styringssystem og BMS batteristyringssystemet. Batterimodulet er pakket med aluminiumsskal af luftfartskvalitet og kulfiberkompositmateriale, som ikke kun kan forbedre den strukturelle styrke (modstand mod 1000N ekstrudering uden deformation), men også opnå ±2℃ temperaturforskelkontrol gennem indbygget termisk ledende silikone (FDA kræver batteridriftstemperaturområdet -450℃). BMS skal overvåge enkeltcellespændingen, temperaturen og lade- og afladningshastigheden i realtid. Når spændingen i en battericelle afviger fra gennemsnitsværdien med ≥5 %, starter systemet automatisk balanceringsbeskyttelsen for at undgå livsdæmpning forårsaget af overopladning og overafladning. Batteriløsningen er blevet testet af en tredjepart, og kapacitetsretentionsraten når 85 % efter 1C opladnings- og afladningscyklusser i 1.000 gange, hvilket overstiger de grundlæggende krav til CE-certificering.

Pålidelighedsdesign af controller og transmissionssystem

Controlleren skal bruge en tresikker malingsbelægning (fugtsikker, støvtæt og salttæt) for at opfylde IP65-beskyttelsesniveauet for at klare udendørs fugtige miljøer. Transmissionsgearkassen skal bestå den slibende slidtest. For eksempel bruges 20CrMnTi karburerede og bratkølede gear, og tandoverfladehårdheden når HRC58-62. Efter 5000 timers belastningsdrift er tandoverfladeslid ≤0,05 mm. Transmissionslinkdesignet er optimeret i foldestrukturpatentet. Ved at reducere gearets indgrebsafstand (≤0,02 mm), reduceres driftsstøjen, og transmissionssystemets holdbarhed forbedres.

(II) Kvalitetskontrol af produktionsproces og forsyningskæde

Præcisionssikring af avanceret produktionsudstyr

Behandlingsnøjagtigheden af kernekomponenterne i elsystemet påvirker direkte holdbarheden. For eksempel kan den tyske TRUMPF laserskæremaskine, der bruges af Suzhou Heins Medical Equipment Co., Ltd. opnå en skærenøjagtighed på 0,01 mm for motorsiliciumstålplader og reducere kernetab; den japanske Yaskawa robotsvejsestation bruger buesporingsteknologi til at gøre batteriets øresvejsestyrke ≥50N, hvilket undgår stigningen i kontaktmodstanden forårsaget af falsk svejsning (CE kræver temperaturstigningen af svejsepunktet ≤30K). Det støvfrie værksted (ISO8-niveau) med dets 20.000 kvadratmeter moderne produktionsbase kan sikre, at urenhedspartiklerne under svejsningen af controllerkredsløbet er ≤0,5μm, hvilket reducerer risikoen for kortslutning.

Sporbarhedsstyring i fuld proces af forsyningskæden

Nøglekomponenter (såsom motormagneter og battericeller) skal komme fra leverandører, der har bestået IATF16949-certificeringen, og hver batch af materialer skal levere materialecertificering og pålidelighedstestrapporter. For eksempel skal battericellen bestå UL1642 nålepunkturtesten (ingen brand og eksplosion), og motorlejet skal give en levetidscertificering af mærker som SKF eller FAG (L10 levetid ≥50.000 timer). Et effektivt forsyningskædestyringssystem kan opnå fuld processporbarhed fra råmaterialeopbevaring til levering af færdige produkter, hvilket sikrer, at hver komponent i drivsystemet opfylder kravene til materialeoverholdelse i FDA og CE.

(III) Multidimensionelt testsystem og verifikation af certificering

Holdbarhedstest simulerer brugsscenarier

Mekanisk belastningstest: Fastgør den robuste mobilitetsscooter på et vibrationsbord, simuler barske vejforhold med en frekvens på 3Hz og en amplitude på ±50 mm, og kør kontinuerligt i 500 timer for at teste træthedsstyrken af motorbeslaget og batteribeslaget (FDA kræver, at de strukturelle dele ikke har nogen revner og løse bolte).

Miljøcyklustest: I et kammer med høj og lav temperatur og fugtighed, cyklus ved -20℃~50℃ (hvert temperaturpunkt opretholdes i 8 timer), og påfør 95 % luftfugtighed i 100 cyklusser for at verificere vejrbestandigheden af controllerens elektroniske komponenter (CE kræver, at isolationsmodstanden efter test er ≥10M).

Livscyklustest: Kør kontinuerligt med nominel belastning (150 kg), registrer motortemperatur, batterikapacitetsdæmpning og kontrolfejlfrekvens, indtil den første funktionsfejl opstår, og kræver den gennemsnitlige tid mellem fejl (MTBF) ≥ 10.000 timer (FDA standard for medicinsk udstyr).

Overholdelsesbekræftelse af et tredjepartscertificeringsbureau

Efter at have bestået den interne test, er det nødvendigt at betro et FDA-godkendt laboratorium (såsom UL, TÜV) til at udføre en komplet test. For eksempel skal batterisystemet bestå UN38.3 transportsikkerhedstesten (obligatorisk krav for CE-certificering), motoren skal bestå EN 60034-1 effektivitetstesten (IE3 niveau eller derover), og controlleren skal overholde EN 61000-6-3 elektromagnetisk kompatibilitetsstandard. Under certificeringsprocessen vil Suzhou Heins Medical Equipment Co., Ltd.s produkter indsende komplette tekniske dokumenter, herunder designtegninger, testrapporter og materialecertificering for at sikre, at hvert link er sporbart.

(IV) Kvalitetsstyringssystem og løbende forbedringsmekanisme

Fuld proceskontrol under ISO-standarder

Baseret på kravene i ISO 13485 (Quality Management System for Medical Devices) og ISO 9001, skal produktionen af motordrevne systemer gennemgå:

Designverifikation (DV): Identificer potentielle risici gennem FMEA (Failure Mode Analysis) under F&U-fasen. For eksempel, når motorens overophedningsrisikoniveau er ≥8, er det nødvendigt at tilføje redundant design af temperatursensorer;

Procesverifikation (PV): CPK (Process Capability Index) overvågning af nøgleprocesser såsom svejsning og montage udføres, og CPK ≥ 1,33 er påkrævet for at sikre processtabilitet;

Inspektion af færdigt produkt (FQC): Hvert strømsystem skal bestå 100 % funktionstest (såsom tomgangsstrøm, stallbeskyttelsesreaktionstid), og FDA kræver en fejlrate på ≤ 0,1 %.

Eftersalgs datadrevet holdbarhedsoptimering

Analyser fejltilstande gennem garantiregistreringer. For eksempel, hvis kapaciteten af et parti batterier falder for hurtigt efter 1 års brug, er det nødvendigt at spore elektrolytformlen eller dannelsesprocessen for produktionspartiet og justere parametrene i tide. Der er etableret et komplet kundefeedbacksystem til at spore hele cyklussen fra levering af reservedele til projektimplementering. Fejldataene indsamlet af dets eftersalgsteam vil regelmæssigt blive ført tilbage til R&D-afdelingen for holdbarhedsgentagelse af den næste generation af produkter, hvilket sikrer overholdelse af FDA's "livscyklusstyring"-krav for medicinsk udstyr.